Der Engpass bei der Elektromobilität, so behauptet es Herbert Diess, sind „nicht die Kunden, nicht die Ladeinfrastruktur, nicht der Strom“, sondern die Batterien. Der Vorstandsvorsitzende der Volkswagen AG prognostiziert in einem Interview mit der Kleinen Zeitung sogar „einen Trend zu kleineren Batterien, weil die günstiger sind“ und das Laden immer schneller gehe. Die Reichweiten der Elektroautos werden also besonders in den preissensiblen Fahrzeugsegmenten mittelfristig kaum steigen. Oder könnten neue Zellchemien und bessere Batteriesysteme doch zu einem Fortschritt führen?

Diess sagt außerdem, dass der Hochlauf der Elektromobilität in Europa tatsächlich bis 2035 dauern würde – dem Jahr, ab dem nahezu keine Neuwagen mit Verbrennungsmotor mehr verkauft werden dürfen. So lange würde es dauern, die Fabriken zur Batterieproduktion aufzubauen. Zusätzlich würden, und hier relativiert der VW-Chef seine ursprüngliche Aussage, nach der das kein Problem wäre, der Ausbau der Ladeinfrastruktur und „die Gewinnung von grünem Strom einfach Zeit brauchen“.

Der These zur geringen Batterieproduktion widerspricht unterdessen die RWTH Aachen. Am Lehrstuhl für Production Engineering of e-Mobility components (PEM) sammelt man regelmäßig die Ankündigungen der Unternehmen zu neuen Fabriken ein. Im Jahr 2030, das zeigt das letzte Update des PEM vom März, würden demnach 1.300 Gigawattstunden (GWh) an Batteriekapazität in Europa gefertigt werden. Das entspricht einer Vollversorgung für alle Neufahrzeuge.

Lithium vier Mal teurer als vor einem Jahr

Wer Recht hat oder wer exakter in die nahe Zukunft sehen kann, hängt vor allem von den Kosten ab. Die Autoindustrie rechnet in Cent, nicht in Wattstunden. Und die Materialien, die für Batterien gebraucht werden, verteuern sich derzeit drastisch. Der Preis für Lithium zum Beispiel hat sich im Einjahresvergleich mehr als vervierfacht. Branchenkreise berichten, dass die Phase der radikalen Preisreduktion von Batterien vorbei ist: Pro Kilowattstunde mussten bis vor Kurzem 80 oder 90 Prozent weniger als vor zehn Jahren bezahlt werden. Jetzt ist wegen der Rohstoffkosten ein Anstieg feststellbar.

Während im Luxussegment – also etwa bei einem gut ausgestatteten Mercedes EQS für 200.000 Euro – der Kostenanteil des Batteriesystems am Gesamtfahrzeug eine untergeordnete Relevanz hat, ist das beim von VW versprochenen Elektroauto für 20.000 Euro ganz anders. Hier ist die Batterie das teuerste Bauteil. Die Folge: Die Reichweite bei den Kompakt-, Klein- und Kleinstwagen wird vorerst nicht steigen können.

Optimierte Batteriesysteme

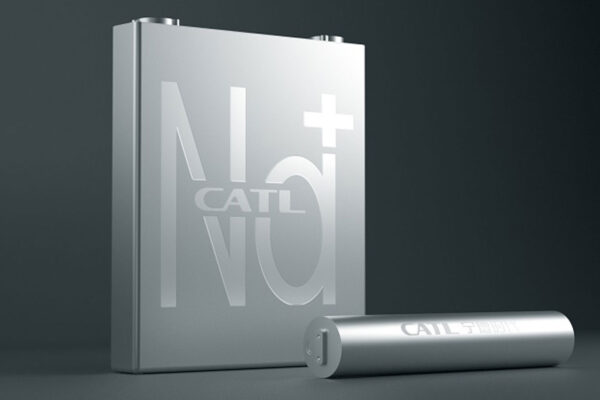

Hoffnung machen allerdings die Entwicklungen, die von den chinesischen Giganten der Batterieproduktion vorgestellt werden. CATL, der weltgrößte Hersteller mit einem Marktanteil von 35 Prozent im ersten Quartal dieses Jahres, wird ab 2023 die „Qilin“-Batterie ausliefern.

CATL verkauft das komplette System, und der Kunde aus der Autoindustrie kann bei „Qilin“ zwischen den in Deutschland üblichen Zellen mit einer Kathode aus Nickel, Mangan und Kobalt (NMC) oder der preisgünstigeren Version mit Lithium-Eisenphosphat (LFP) wählen. Die Energiedichte soll höher als beim Wettbewerb sein: Man reklamiert 13 Prozent mehr als Tesla.

CATL macht hierzu nichts anderes, als konsequent die Verbesserungspotenziale des Batteriesystems zu heben. Man kocht gewissermaßen besser mit Wasser als andere. Entscheidend sind zwei Punkte: Zum einen werden überflüssige Verpackungs- und Zwischenebenen weggelassen. Der Volumenanteil des Aktivmaterials steigt so auf 72 Prozent. Zum anderen wird das Temperaturmanagement gestärkt. So ist die Kühlfläche zwischen den Zellen vier Mal so groß wie bisher. Die Wartezeit, die bei den meisten Autoherstellern mit ungefähr 30 Minuten für zehn bis 80 Prozent Ladestand angegeben wird, könnte so auf zehn Minuten sinken, ohne die Zellen zu schädigen oder die Lebensdauer drastisch zu verkürzen.

Einen ähnlichen Weg geht BYD. BYD steht für Build Your Dreams, den drittgrößten Batteriehersteller (nach Bloomberg elf Prozent Marktanteil). BYD produziert zugleich Elektroautos und ist im chinesischen Heimatmarkt sehr erfolgreich. Ähnlich wie bei CATL verzichtet man auf bestimmte Zwischenebenen im Batteriesystem. Cell-to-pack nennt sich dieses Verfahren. BYD geht bei der Sportlimousine Seal, die direkt mit dem Tesla Model 3 konkurriert, noch einen Schritt weiter: Der Deckel des Batteriesystems ist zugleich der Innenraumboden. Mit Cell-to-body, so die Bezeichnung, wird nochmals weniger Material eingesetzt.

Kleinwagen nur für die Kurzstrecke

Es bleibt also dabei, dass Batterie-elektrische Autos die mit Abstand höchste Energieeffizienz, aber eine problematische Materialeffizienz haben. Und vielleicht lassen sich über eine Beimischung von Silizium an der Anode, den Ersatz von Lithium durch Natrium oder den Einsatz von festen statt flüssigen Elektrolyten Fortschritte erzielen.

Dass die Autoindustrie solche Verbesserungen direkt an die Kundinnen und Kunden weitergibt, ist aber unwahrscheinlich. Vielmehr dürften Kostensenkungen bei den Batterien entweder dazu genutzt werden, die Listenpreise zu senken oder die Marge zu erhöhen.

Offenbar gibt es einen unausgesprochenen Konsens: Mit dem Kleinwagen an die französische Atlantikküste zu fahren, wird in Zukunft mühselig. Wer Reichweite will, muss ein teures Elektroauto kaufen. Nicht alle Käufer werden mit diesem Umstand zufrieden sein.

Erschienen bei ZEIT ONLINE.