Die Zukunft ist in ständiger Bewegung. Fernprognosen sind darum schwierig. Diese Einsicht, frei formuliert nach der Star Wars-Figur Yoda, ist auch für Traktionsbatterien in Elektroautos gültig. Zu häufig gibt es vielversprechende Forschungsergebnisse, zu selten wird geliefert. Trotzdem ist es möglich, die zeitnahe Entwicklung zu beschreiben: Eine Revolution der Zellchemie bleibt vorerst aus. Eine permanente Evolution findet dagegen statt. Und das höchste Ziel ist die Kostenreduktion.

Das Batteriesystem eines Elektroautos ist aus vielen einzelnen Zellen zusammengebaut. Hier lassen sich drei Typen unterscheiden: Tesla nutzt Rundzellen mit zylindrischer Form. Die meisten Hersteller wie Volkswagen im e-Golf setzen auf prismatische Zellen, die wie eine kleine Box aussehen. Und vereinzelt sind Pouch-Zellen zu finden, die dem Namen entsprechend einem Beutel gleichen. Jaguar etwa verwendet sie im I-Pace.

Mehr Kapazität = kürzere Ladezeit

Grundsätzlich hat jede Zelle eine eigene Kapazität (in der Einheit Kilowattstunden) und Leistung (angegeben in Kilowatt). Wenn die Zahl der Zellen in einem Batteriesystem steigt, wächst also einerseits die Reichweite proportional und – quasi als Nebenprodukt – die Leistung, die dem Elektromotor zur Verfügung steht. Das lässt sich sehr gut am Hyundai Kona EV ablesen, der demnächst ausgeliefert wird. Er ist in seiner Klasse die neue Messlatte und steht repräsentativ für die Tendenz in der Branche.

Die Basisversion des Kona EV hat eine Kapazität von 39 Kilowattstunden (kWh), was für eine Reichweite im WLTP-Laborzyklus von 312 Kilometern (km) genügt. Die Motorleistung dieses Modells beträgt 100 kW. Daneben bietet Hyundai den Kona EV mit einer größeren Batterie (64 kWh) an. Dessen Aktionsdistanz liegt bei 482 km, und der Elektromotor leistet 150 kW. Dieses Prinzip hat die Welt zuerst beim Tesla Model S gesehen, wo die heutige Einstiegsvariante 75D (für 75 kWh) in 4,4 Sekunden und die Topversion P100D in 2,7 Sekunden auf 100 km/h beschleunigt.

Eine Batterie, die mehr Leistung abgeben kann, ist zugleich in der Lage mehr aufzunehmen. Mit einer größeren Kapazität geht also eine höhere Ladeleistung an der Stromsäule und folglich eine höhere Ladegeschwindigkeit einher. Es ergibt sich automatisch ein doppelter lebenspraktischer Nutzen: Der Autofahrer kommt weiter, und wenn er laden muss, dauert das kürzer. Zusätzlich kann mehr Bremsenergie zurückgewonnen werden.

Hohes Gewicht wird teilweise über Rekuperation kompensiert

Fans des Antriebs reden gerne über die Energiedichte der Batterie. Also über die Frage, wie viele kWh Strom sich in welchem Bauraum (volumetrisch) oder bei welchem Gewicht (gravimetrisch) speichern lassen. Diese Aspekte sind wichtig – aber das Problem der Energiedichte ist untergeordnet. Um beim Hyundai Kona EV zu bleiben: Mit 482 Kilometern Normreichweite lassen sich viele Nutzungsprofile abdecken – und das in einem eher kleinen Auto, das ungefähr das Raumangebot eines Volkswagen Polos hat. Der Platz für die Batterie ist vorhanden, und ein großer Fortschritt bei der volumetrischen Energiedichte wäre willkommen, jedoch nicht unbedingt notwendig.

Dass das Gewicht von 1760 bis 1818 kg im Vergleich zur Basisausstattung des Kona mit dem kleinsten Verbrennungsmotor (1298 kg) sehr hoch ist, wird wiederum teilweise durch die Bremsenergierückgewinnung („Rekuperation“) kompensiert. Eine bessere gravimetrische Energiedichte ist erstrebenswert, ohne extrem relevant zu sein. Der Materialeinsatz beim Batterie-elektrischen Fahrzeug bleibt dennoch kritikwürdig.

Es ist absehbar, dass die einzelnen Zellen immer geschickter und enger in ein Batteriesystem gepackt werden. Zu Beginn dieses Jahrzehnts haben die Hersteller übergroße Sicherheitspuffer eingebaut. Diese können nun abgeschmolzen werden. Und weiterhin gilt, dass der Großteil des Gewichts auf die Verpackung entfällt. Wenn die Entwickler vom Know-how beim System sprechen, meinen sie unter anderem die Verbesserung des Verhältnisses von crashsicherer Verpackung (Aluminium, Stahl) zu elektrochemisch aktivem Material (Lithium etc.).

Noch gibt es Autos wie etwa den Volkswagen e-Golf oder den Nissan Leaf II, die ohne aktive Kühlung auskommen. Es ist offensichtlich, dass diese kostengünstige Auslegung schnell verschwinden wird. Der Grund dafür liegt in den immer dichter aneinander gepackten Einzelzellen sowie einer veränderten Zellchemie an der Kathode.

Geringer Kobaltanteil erfordert aktive Kühlung

Bei der Kathode werden oft Nickel, Kobalt und Mangan (NCM) eingesetzt. Kobalt ist wegen der tatsächlichen und der erwarteten Nachfrage extrem teuer geworden; der Preis hat sich in den letzten zwei Jahren mehr als verdreifacht. Hyundai befürchtet sogar, dass es darum ab 2020 zu einer Kostenstagnation bei den Batterien kommen könnte. Außerdem werden rund zwei Drittel – Tendenz steigend – des Kobalts unter üblen Arbeitsbedingungen in der Demokratischen Republik Kongo gefördert.

In Serienautos konnte der Anteil des Kobalts bereits von einem Drittel auf 20 Prozent reduziert werden. Bei den Bezeichnungen werden die Mischverhältnisse von Nickel, Kobalt und Mangan angegeben: Aus NCM 111 wurde 622. Im kommenden Jahr startet die Produktion von 811-Akkus, also mit nur noch zehn Prozent Kobalt, die unter anderem im SUV Mercedes EQC zum Einsatz kommen.

Dieses Übergangsmetall hat die positive Eigenschaft, die Zellen weniger temperaturempfindlich werden zu lassen. Wenn weniger Kobalt an der Kathode ist, wächst die Gefahr der Überhitzung der Batterie (Thermal Runaway), und die Lebensdauer sinkt auch. Die wirksame Gegenmaßnahme ist ein flüssigkeitsgekühltes Batteriesystem.

Das haben zum Beispiel sämtliche Teslas, der BMW i3 oder der Opel Ampera-e. Die anderen werden nachziehen oder wie im Fall des Nissan Leaf hinnehmen müssen, dass die Batterie schnell warm wird und die Ladegeschwindigkeit aus Sicherheitsgründen massiv herabgesetzt wird (Stichwort: Rapidgate). Der Preis für ein flüssigkeitsgekühltes Batteriesystem wiederum ist der Preis: Ein Blick auf ein Schnittmodell reicht aus um zu erkennen, dass das vermeintlich simpel aufgebaute Elektroauto zwar beim Motor weniger Teile haben mag. Insgesamt ist es keineswegs trivial: Ein Audi e-tron etwa bekommt vier getrennt regelbare Kühl- und Heizkreisläufe. Das Batteriesystem inklusive Temperatur- und Spannungsmanagement, das Ladegerät, der Gleich- und der Wechselrichter bilden eine aufwändige Kombination.

Priorität hat die Kostensenkung

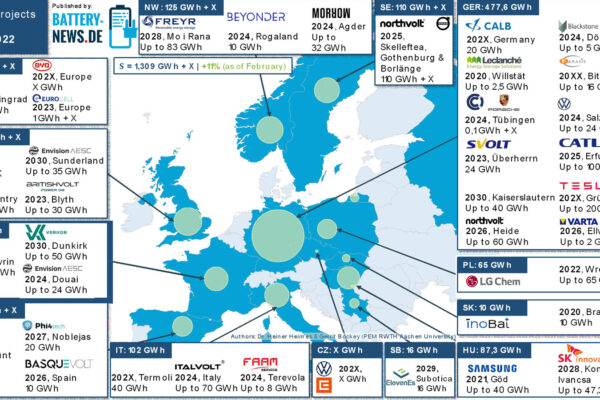

Es geht bei allen kommenden Batterieentwicklungen nicht in erster Linie darum, die größtmögliche Kapazität in einem Fahrzeug unterzubringen, sondern um Kostensenkung bei akzeptierter Reichweite. Bis 2025 werden die meisten Elektroautos evolutionär verbesserte Zellen mit wenig Kobalt haben, und die Systeme werden enger gepackt und flüssigkeitsgekühlt sein.

Das Unwort von der Wunderbatterie, meistens von den Gegnern des Elektroautos mit ironisch-spöttischem Unterton gebraucht, weicht der Realität. Beispiel Feststoff-Elektrolyt-Batterie: Sie ist besonders sicher und hat eine hohe Energiedichte. Selbst Forscher zweifeln aber an einem Serieneinsatz vor der zweiten Hälfte des nächsten Jahrzehnts. Probleme wie etwa die geringe Leitfähigkeit des Elektrolyten müssen erst im Labor beseitigt werden, bevor an die Massenproduktion gedacht werden kann. Währenddessen bleibt die konventionelle Lithium-NCM-Konkurrenz nicht stehen und wird wegen der Skaleneffekte billiger.

Der begrenzende Faktor bei der Traktionsbatterie des Elektroautos ist das Geld. Ein Hyundai Kona EV kostet mit 64 kWh-Akku, in mittlerer Ausstattung und mit Wärmepumpe ab 42.500 Euro. Einzige Extras sind das Schiebedach (600 Euro) und die Wunschfarbe (590 Euro). Berücksichtigt man die E-Prämie von 4.000 Euro, ergibt sich also ein Endpreis, der inklusive Überführung und Zulassung bei knapp 40.000 Euro liegt. Die Preise werden weiter sinken – und das müssen sie auch, wenn das Elektroauto nicht nur für Strombegeisterte konkurrenzfähig werden will.

Erschienen am 13. August bei heise Autos.