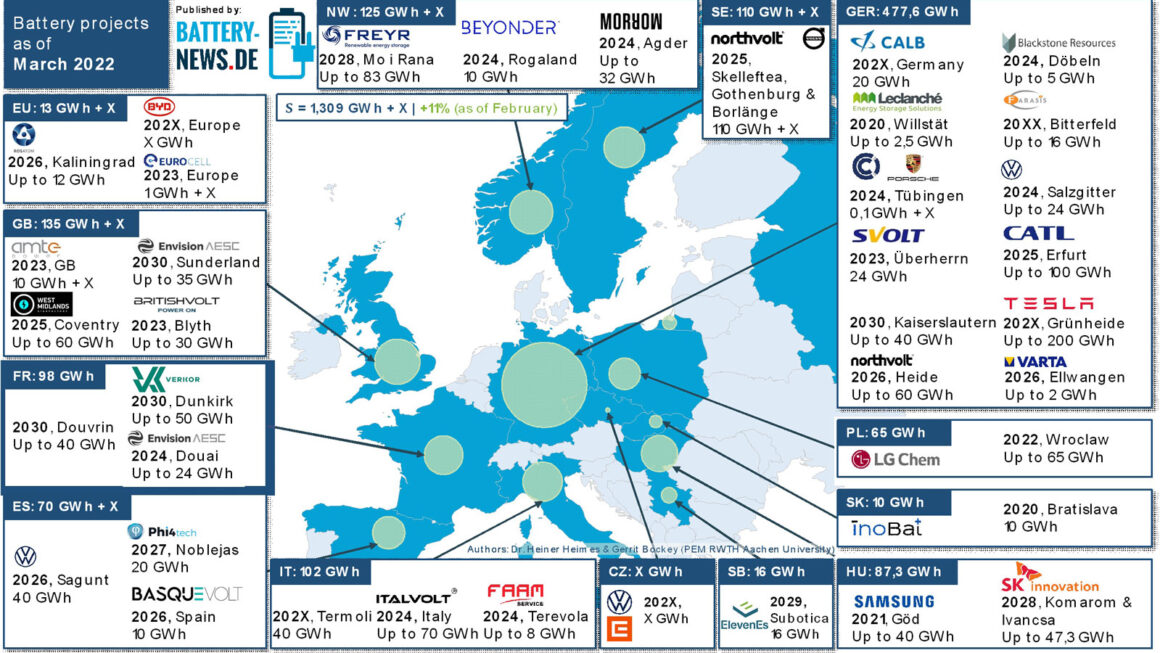

Europa wird zu einem bedeutenden Standort für die Produktion von Batteriezellen. Und Deutschland wird das Zentrum davon. Das ist das Ergebnis einer Auswertung der RWTH Aachen. Dr. Heiner Heimes, geschäftsführender Oberingenieur am Lehrstuhl Production Engineering of e-Mobility components (PEM), und sein wissenschaftlicher Mitarbeiter Gerrit Bockey haben die offiziellen Ankündigungen der Zellproduzenten addiert: Bis Ende des Jahrzehnts werden jährlich gut 1300 Gigawattstunden (GWh) Speicherkapazität gefertigt und 478 GWh davon bei uns. So reduziert sich die Abhängigkeit von Importen aus Asien radikal.

Lange hatte die Autoindustrie argumentiert, dass die Batteriezelle lediglich ein beliebiges Zuliefererteil wäre. Die eigentliche Kompetenz wäre, die Chemie der Zellen zu verstehen, sie in ein Batteriesystem zu packen und perfekt zu steuern. Inzwischen hat aber sowohl bei den Fahrzeugherstellern als auch bei den Zellproduzenten ein Umdenken eingesetzt. Wie so oft in der Autoindustrie erfolgt die komplette Wertschöpfung marktregional. In den USA verkaufte Pkw werden häufig dort produziert, auch wenn es ein Mercedes ist. Und ein in Deutschland verkaufter Toyota kommt oft aus Frankreich. Kurze Wege, kontrollierbare Lieferketten.

„Wir brauchen eine eigene Zellproduktion“

„Wir haben früh dafür sensibilisiert, dass wir in Europa eine eigene Zellproduktion brauchen. Von Covid über vermeintlich kleine Krisen wie die Blockade des Suez-Kanals durch ein Containerschiff bis zum Krieg in der Ukraine: Stellen Sie sich vor, wir wären dauerhaft und ausschließlich von Importen abhängig“, sagt Dr. Heiner Heimes. Elektromobilität ohne die Zellen für die Traktionsbatterie könne nicht funktionieren, so Heimes. Sein volkswirtschaftlicher Gedanke: Die Wertschöpfung muss in Europa gehalten werden. Das würde auch den Arbeitsplatzverlust bei den Verbrennungsmotoren teilweise auffangen.

Die Zelle ist das kleinste Bauteil einer Traktionsbatterie. Mehrere Zellen werden zu einem Modul zusammengefasst. Und mehrere Module bilden zusammen mit Crashgehäuse, Heizung, Kühlung und der Managementsoftware das komplette Batteriesystem.

Wenn die Zellproduzenten mitteilen, bis 2030 rund 1300 GWh pro Jahr bauen zu wollen, lässt sich das auch ungefähr in eine Zahl von Elektroautos übersetzen. Eine Gigawattstunde entspricht einer Million Kilowattstunden (kWh). Es reicht also für etwa 26 Millionen Batterie-elektrische Pkw mit je 50 kWh Energieinhalt oder 13 Millionen mit je 100 kWh.

Bedenkt man nun, dass der Anteil der Batterie-elektrischen Autos bis 2030 auf 70 und mehr Prozent steigen muss, weil die CO2-Limits der Europäischen Union das erfordern, und dass in der EU zehn bis zwölf Millionen Pkw pro Jahr verkauft werden, ist der Eigenbedarf großzügig gesichert. Es muss hierbei zusätzlich bedacht werden, dass neben den puren Elektroautos auch Plug-in- und Voll-Hybride sowie Lkws gebaut werden, die ebenfalls Zellen benötigen. Trotzdem könnte eine Situation entstehen, in der sogar der Export möglich ist.

Enormer Kostendruck, hohe Qualitätsanforderung

Beim Hochlauf der geplanten Batteriezellfabriken gibt es allerdings auch Herausforderungen: „Der Kostendruck ist enorm“, erklärt Dr. Heiner Heimes vom PEM der RWTH Aachen und ergänzt, dass „die Qualität darunter nicht leiden darf“. Denn ein Fehler kann bei der gebräuchlichen Zellchemie mit einer NMC-Kathode (Nickel, Mangan, Kobalt) zum gefürchteten Thermal Runaway führen, also zum Brand.

Ein Ausweg aus diesem Risiko werden LFP-Zellen sein, die Eisen und Phosphat einsetzen und faktisch keinen Thermal Runaway kennen. LFP-Zellen haben zwar weniger Energiedichte; diese ist aber nicht mehr das einzige Kriterium für eine gute Batterie. Chinesische Hersteller wie BYD mit der 800 Volt-Platform 3.0 und den großvolumigen, so genannten „Blade“-Zellen (englisch: Schwert) weisen den Weg. Ein Elektroauto wie die Limousine BYD Seal wird nicht danach bewertet werden, welche Chemie in der Traktionsbatterie verbaut ist, sondern wie hoch die Reichweite tatsächlich ist – und das hängt eher vom Preis als dem verfügbaren Bauraum zwischen den Achsen ab.

LFP-Zellen könnten auch ein Problem abmildern, das stark an Bedeutung gewinnt: Die Rohstoffpreise steigen. Der Trend der letzten zehn Jahre, in denen Batteriezellen wegen der krassen Fortschritte bei der Produktion über 80 Prozent günstiger geworden sind, ist gestoppt. Es ist keineswegs ausgeschlossen, dass Zellen demnächst sogar teurer werden.

Darum kommt sowohl der Auswahl der verwendeten Materialien – meistens sind es Metalle – als auch dem zukünftigen Recycling eine große Rolle zu: Wenn verschlissene Batterien nicht exportiert, sondern in Europa recycelt werden, ist das strategisch wichtig. Denn so schön es ist, wenn Europa und Deutschland als großer Teil davon zum Produktionsstandort für Batteriezellen werden, führt das keineswegs zu einer vollständigen Unabhängigkeit von Importen. Die Rohstoffe müssen irgendwo herkommen. Und die Minen dafür liegen häufig außerhalb der Europäischen Union.

Erschienen bei heise Autos.