Tesla Model Y, Volkswagen ID. Buzz, Kia EV6: Die zahlenmäßig meisten Elektroautos auf deutschen Straßen sind ziemlich neu. Schicke Stromer mit frischen Traktionsbatterien. Es wird dauern, bis Elektroautos auch nur in die Nähe des Durchschnittsalters der Pkw insgesamt kommen. Das liegt laut Kraftfahrtbundesamt (KBA) bei 10,1 Jahren. Es gibt statistisch also jede Menge Fahrzeuge, die deutlich älter sind – nur eben mit Verbrennungsmotor. Auch Elektroautos werden ein langes Leben haben. Eins, in dem die Garantiezeit von üblicherweise acht bis zehn Jahren für das Batteriesystem längst abgelaufen ist. Der Verschleiß, dem die Zellen durch die zyklische Nutzung und die kalendarische Alterung unterliegen, wird nach heutiger Einschätzung in einigen Fällen eine Reparatur notwendig machen: Das Startup Heimdalytics hat ein Verfahren entwickelt, um eine kostengünstige und ressourcenschonende Auffrischung möglich zu machen. Das Refurbishment kommt.

Einer der Macher bei Heimdalytics (benannt nach Heimdall, einer nordischen Gottheit) ist Christoph Weber. Eigentlich ist Weber Professor an der Fachhochschule Kiel. Heimdalytics ist eine Ausgründung. Weber hat mit seinem Team eine mehrstufige Messmethode entwickelt, die zu einem klugen Austausch von Batteriemodulen mit defekten Zellen führt.

Kostenrisiko Batteriedefekt

Zu Beginn steht naturgemäß der Kunde, der nach Ablauf der Garantiezeit bemerkt, dass sein Elektroauto nicht mehr perfekt funktioniert. Die Reichweite ist gesunken. Und auch die Motorleistung steht nicht mehr komplett zur Verfügung. Vielleicht gibt es einen Warnhinweis im Cockpit, dass das Batteriesystem nicht mehr in Ordnung ist.

Schaut man auf die jüngste Vergangenheit oder den aktuellen Stand, könnte jetzt ein wirtschaftlicher Totalschaden drohen: Der komplette Austausch der Traktionsbatterie gegen eine neue führt zu immensen Kosten. Es ist außerdem fragwürdig, viel Geld in ein zum Beispiel neun oder 13 Jahre altes Auto zu investieren, wenn die Karosserie, das Fahrwerk oder die Sitze bereits deutlich gealtert sind.

Manche Hersteller würden nun vorschlagen, ein oder mehrere defekte Module im Batteriesystem zu identifizieren und gegen neue zu ersetzen. Auch das ist keine ideale und dazu eine teure Idee, sagt Professor Weber.

Klangbild bei der Impedanz

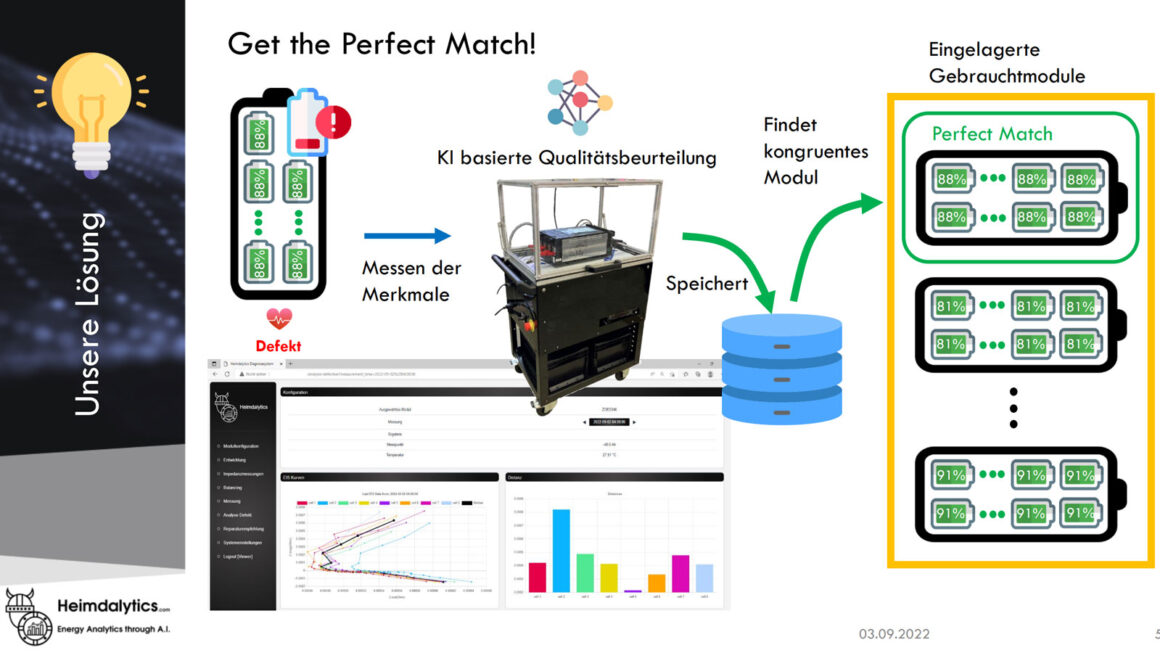

Wenn ein Elektroauto mit einer auffälligen Traktionsbatterie zu Heimdalytics kommt, wird das System ausgebaut. Jedes Modul wird gemessen: Zuerst wird durch eine vollständige Ladung und Entladung die Batteriekapazität in Amperestunden (Ah) erhoben. Zusätzlich wird das Spannungsverhalten gemessen: Ist ein untypischer Abfall feststellbar? Drittens, und hier liegt das eigentliche Know-how von Weber und seinem Team, wird die Impedanz des Moduls gemessen: Der Innenwiderstand kann Anomalien aufweisen. Heimdalytics spricht vom Klangbild des Moduls. Vereinfacht gesagt lässt sich durch Misstöne feststellen, welche Zelle defekt ist.

Dieses Verfahren zeigt also, wo in einem Batteriesystem ein Mangel vorhanden ist. Hierzu werden – anders als bei simpleren Methoden – nicht nur die Kapazität und der Spannungsverlauf, sondern auch die Leistungsfähigkeit abgefragt. Die Summe dieser Eigenschaften ergibt den „SOH-Score“, also ein Äquivalent für den Zustand, der bei Neufahrzeugen 100 Prozent beträgt und im Nutzungs- und Zeitverlauf sinkt.

Kongruentes Bestands- statt Neumodul

Das Ziel beim Refurbishment ist nun, das kaputte Modul nicht durch ein fabrikneues, sondern durch ein gebrauchtes zu ersetzen, dass einen ähnlichen SOH-Score hat. Wenn zum Beispiel die funktionsfähigen Module im Batteriesystem nach vielen Jahren nur noch 79 Prozent der ursprünglichen Rahmendaten bringen, sollte auch der Ersatz für das defekte Modul in dieser Größenordnung liegen; Professor Weber spricht hier von Kongruenz.

Wo aber kommen die solche Gebrauchtmodule her? Ähnlich wie das in der Verbrennerwelt ist: Aus Altfahrzeugen. Etwa aus Unfallwagen. Ein Elektroauto mit zum Beispiel zwölf Modulen könnte also bis zu zwölf andere Elektroautos im Bestand mit je einem Ersatzmodul versorgen. Das senkt nicht nur die Kosten: Es muss jedem klar sein, dass der Einbau von fabrikneuen Zellen eine neue CO2-Last und weiteren Ressourcenbedarf verursachen würde. Die Weiterbenutzung von bereits vorhandenen Modulen ist in jeder Hinsicht richtig.

Partnerschaft mit Batteriezentrum

Um dieses Projekt in die praktische Realität umzusetzen – im Lauf des Jahres 2023 ist es so weit – hat sich Christoph Weber einen etablierten Partner und Investor in Norddeutschland gesucht: Jörn Lüdemann. Zehn Renault-Autohäuser tragen seinen Namen. Lüdemann gilt als Urgestein der Elektromobilität, und seit knapp zwei Jahren betreibt er am Standort Norderstedt eins von drei Batteriezentren von Renault. Mehrere hundert Elektroautos, bei denen der Garantiefall eingetreten ist, sind hier bereits repariert worden. Sieben inzwischen hochspezialisierte Männer sind fest angestellt.

Jörn Lüdemann ist sich bewusst, dass die Traktionsbatterien von Elektroautos verschleißen. Und weil die Zoe vor knapp zehn Jahren erschienen ist, könnte auch bald der Bedarf für ein Refurbishment entstehen. Es ist schlichte Logik, dass aus den niedrigen Verkaufszahlen in den 2010er Jahren vorerst nur wenig Bedarfsfälle folgen können. Durch den rasanten Zuwachs wird das aber in Zukunft anders sein.

Geschäftsfeld Refurbishment

Es ist keineswegs eine abwegige Vision, sondern vielmehr ein schlüssiges Szenario, dass im kompetenten Batterie-Refurbishment ein elementares Geschäftsfeld für Autowerkstätten entsteht. Der Handel ist längst kein einträgliches Business mehr, zumal die Hersteller zunehmend versuchen, den Verkauf über so genannte Agenturmodelle oder sogar ausschließlich online abzuwickeln. Auch die Umsätze im traditionellen Werkstattgeschäft brechen bei Elektroautos ein. Das Refurbishment und die Reparatur des teuersten Bauteils eröffnet eine wirtschaftliche Perspektive für Spezialbetriebe. Das kann man sich auch bei Lüdemann markenübergreifend gut vorstellen.

Zurück zum Ansatz von Heimdalytics: Bei den meisten Elektroautos sind zurzeit mehrere Zellen – zum Beispiel acht davon – in einem Modul zusammengefasst. Diese Module lassen sich im Regelfall nicht weiter zerlegen; ein kaputtes muss durch ein anderes, kongruentes und gebrauchtes Modul ausgetauscht werden.

In der Autoindustrie ist aber ein starker Trend absehbar, diese Modulebene wegfallen zu lassen. Bei Cell-To-Pack-Systemen wie der Blade-Batterie von BYD oder der Qilin-Batterie von CATL werden die einzelnen Zellen direkt ins äußere Schutzgehäuse gebaut. Wenn die Einzelzellen nicht unlösbar verklebt oder verschäumt sind, wäre das fürs Refurbishment noch besser: In einem System könnten eine oder mehrere defekte Zellen identifiziert und gezielt ersetzt werden. Und ein entsprechendes Spenderfahrzeug wäre in der Lage, sehr viel mehr reparaturbedürftigen Elektroautos wieder auf die Straße zu helfen.

Erschienen bei ELECTRIVE.net.